PDCAとOODA(ウーダ)の違い|それぞれの特徴と使い分ける方法を解説

_06_PDCAとOODA.png)

ビジネス環境に急激な変化が見られる現代において、「OODA(ウーダ)」という言葉を耳にする機会が多くなりました。このOODAは、これまで業務改善のためのフレームワークとして活用してきたPDCAと、どのような違いがあるのでしょうか。ここでは、PDCAとOODAのそれぞれの特徴やメリット・デメリットを点検し、その使い分けについて考えてみます。

目次

PDCAとは

最初に、OODAと対比されることが多い「PDCA」とはどのようなメソッドなのかをおさらいしておきましょう。

生産・品質管理の手法から生まれた「PDCA」

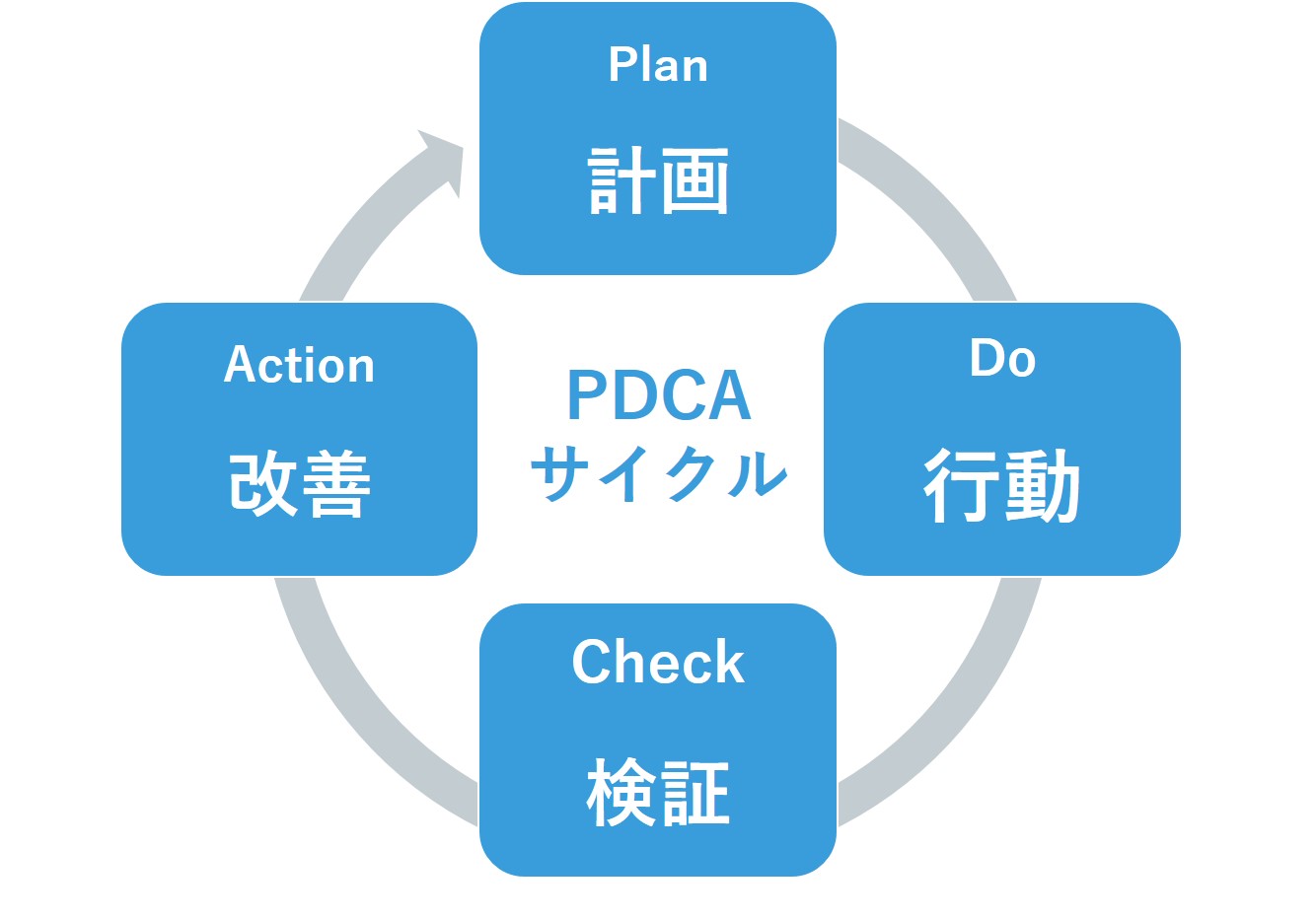

PDCA(ピーディーシーエー)とは、「Plan(計画)」「Do(実行)」「Check(評価)」「Action(改善)」の頭文字をつなげた言葉です。このサイクルを繰り返すことで、生産管理や品質管理などの管理業務を継続的に改善していく技法、またはフレームワークのことをいいます。「PDCAサイクル」とも呼ばれていますが、これはPDCAの最後のステップであるAction(改善)が完了したら、最初のPlan(計画)に戻って循環させることを意味しています。

日本の企業経営に多大な影響

PDCAは、1950年代に品質管理研究の第一人者だったアメリカの統計学者ウィリアム・エドワーズ・デミング博士によって提唱されました。現在では、組織の品質管理や環境活動を管理する国際的なマネジメントシステムである「ISO 9001」「ISO 14001」などにもPDCAの手法が採り入れられています。

日本でも、トヨタ生産方式の現場改善の手法として生かされるなど、製造業の生産管理や品質管理における改善手法として活用されてきました。さらに品質管理の枠を越えて経営管理手法としても採り入れられるなど、日本の企業経営に多大な影響力をもたらしました。

OODAとは

生産管理や品質管理の手法として誕生したPDCAとは異なり、航空戦術から生まれたOODAは瞬間的な判断ができるよう考案された思考法です。

瞬間的な判断を促すための「OODA」

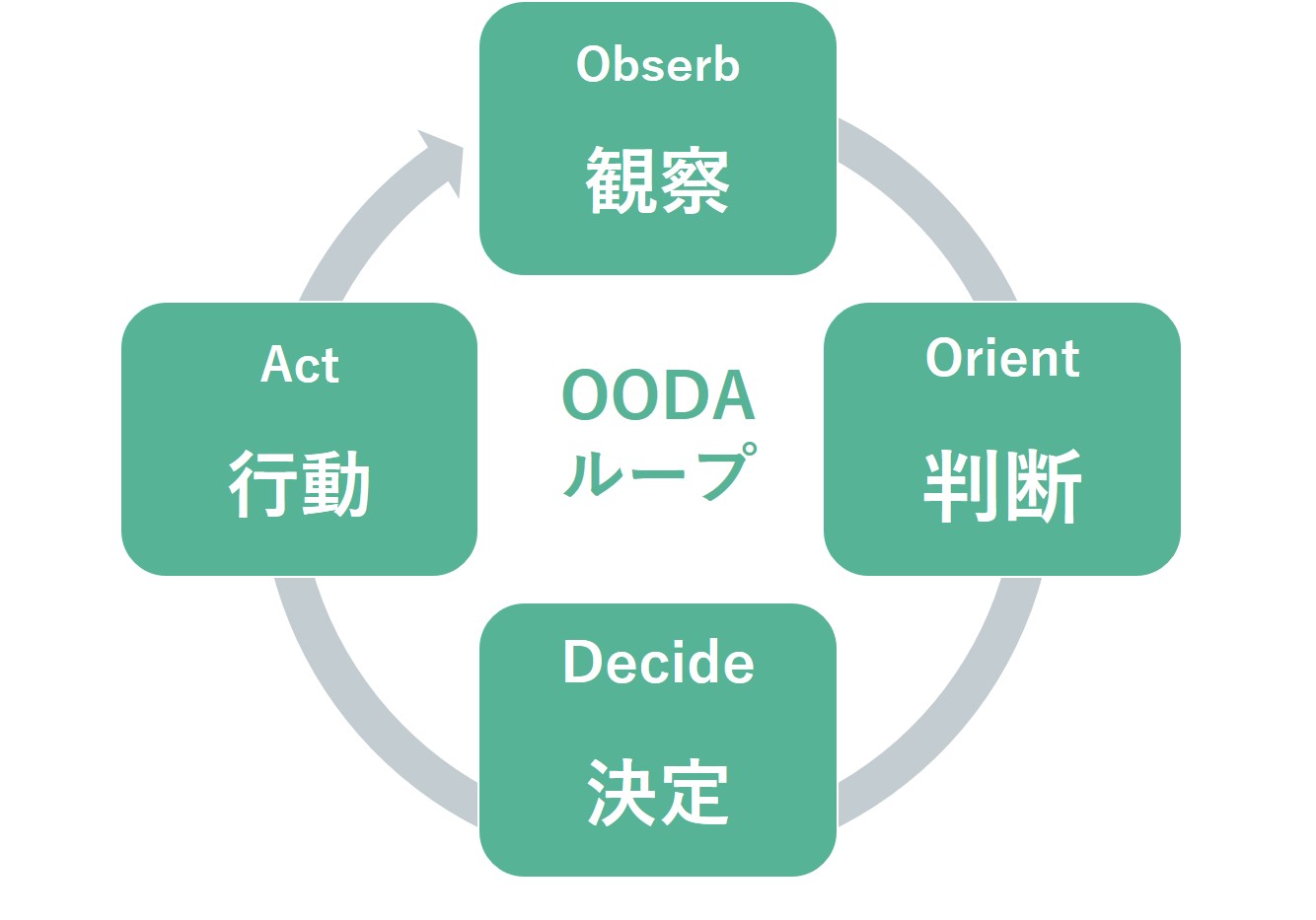

OODAは、PDCAと同じように4つのステップに分かれています。「Observe(観察)」「Orient(状況判断、方向づけ)」「Decide(意思決定)」「Act(実行)」という4つの活動の頭文字をとって「OODA」と名づけられました。このOODAは、朝鮮戦争時代に米国空軍のパイロットとして活躍し、のちに教官を務めたジョン・ボイド氏が、戦場という極限の状況において、パイロットたちが瞬間的に戦略的な思考や判断ができるようにと航空戦術の思考法として考案したものです。

この考え方を、「指示を待たずに自走できる組織づくり」の手法としてビジネスの場でも活用しようという動きが生まれ、注目を集めるようになりました。OODAは、PDCAサイクルのようにひとつのステップが終わったら次のステップへと進むという流れではなく、4つの活動を瞬時におこなうことで成果をあげる手法とされています。このため、「OODAサイクル」ではなく「OODAループ」と呼ばれています。

Observe:見る・観察する

周囲の状況を観察し、固定概念や期待する想定に固執することなく、あらゆる情報を集めます。市場の動向や環境変化といった事実を、丹念に幅広く収集します。

Orient:わかる・状況判断・方向づけ

観察したものが何を意味するのか、現在の状況を的確に判断し、方向づけをします。観察によって入手した情報を、過去の経験にもとづくアイデアなどと組み合わせて、行動の順序や手段を決定します。

Decide:決める・意思決定

状況判断に従って、どのように実行していくかを決定します。まず、「自分がどうなりたいのか」「組織をどうしたいのか」を確認し、考えられる選択肢をなるべく多くリストアップします。そのなかでもっとも効果的だと思えるものを選択します。

Act:動く・実行

決定に従って行動します。実行後は、再び観察に戻ることもあれば、観察や状況判断をそのままにして瞬時に新たな意思決定をおこなうこともあります。実行した結果に一喜一憂することなく、次のループをまわすための情報と捉えて、活動を続けます。

PDCAとOODAの特徴を比較

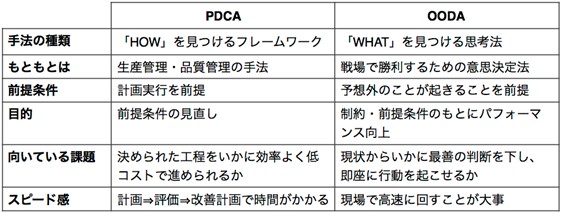

OODAとPDCAとを比較して、どちらがより優れているのかを議論することは、あまり意味がありません。なぜなら、PDCAは業務改善のための「フレームワーク」であり、OODAは迅速な意思決定をおこなうための「思考法」という違いがあるためです。単純に比較することはできませんが、ここでは、それぞれの特徴とその違いについて整理しておきます。

前提条件・目的の違い

PDCAは、計画を決めて、実行し、効果を検証して、改善していくフレームワークです。一方、OODAは、想定外のことが起きたときに自ら迅速に判断して手を打つための思考法です。PDCAの前提が計画を立てて実行することにあるのに対して、OODAでは想定外のことが起きた場合の対処が前提となっています。

向いている領域・課題の違い

PDCAは、もともと工場の生産性を高めるために考案されたフレームワークであり、業務改善のように「How」を考えるのに効果的なメソッドです。ただし、新規事業の開発など、目的や工程そのものが明確になっていないものには効果的ではないといわれています。

対してOODAは、起業や事業開発といった際、「What」を考えるのに効果的な思考法だといわれています。まず現場に出向いて何が課題となっているのかを把握し、最適な判断をして瞬時に行動を起こします。

PDCAとOODAのメリット・デメリットを比較

PDCAとOODAは、それぞれに優れたフレームワークであり、思考法です。ここでは、それぞれの特徴をより深く理解するために、両者のメリット・デメリットを比較してみます。

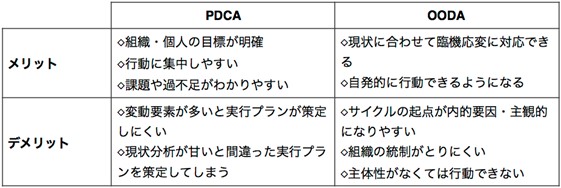

メリット|PDCAは「アクションプランが明確」、OODAは「スピーディな課題解決」

PDCAのメリットは、最初に計画や目標を立てることで、組織または個人としてどう行動すればよいのかが明確になることです。それぞれのアクションプランをもとに、集中して行動することができ、実行結果をもとに課題を抽出して改善に取り組むことができます。

一方OODAでは、現場で生じた課題に対して、その思考法を身につけた個々人が自発的に、臨機応変に対処することで、スピード感のある課題解決が可能になります。

デメリット|PDCAは「環境変化に弱い」、OODAは「組織一体感の欠如」

PDCAでは、環境変化によって変動する要因が多いと、目標達成までの道筋が描きにくく、改善のためのサイクルを継続できなくなることがあります。

OODAのデメリットとしては、個人の能力に依存し、個人の判断を尊重するものなので、組織全体としてまとまりに欠けるという点があげられます。このため、導入前には組織としてのビジョンの共有が必要になります。

PDCAとOODAの使い分け

これまでPDCAとOODA、それぞれの特徴やその違い、メリット・デメリットについてご紹介してきました。これらをふまえて、両者の使い分けについて考えてみます。

PDCA|継続的な改善が求められる場面に有効

PDCAは、生産現場における生産性の向上や業務改善など、工程が明確で、継続的な改善が求められる場面で真価を発揮します。既存のプロセスに改善が必要で、そのために継続性・持続性が求められるような場面ではPDCAが有効です。また、組織全体で計画を共有して改善に取り組むものなので、企業方針や事業計画の推進など大局を見据えた取り組みにも効果的です。

OODA|状況が刻々と変化する場面に有効

OODAは、戦場のように刻一刻と状況が変化し、想定外の場面に遭遇しやすい状況で真価を発揮する思考法です。その先の変化が予測できないビジネス環境における現代では、現場に踏み込んで情報を集め、その状況に応じた柔軟な意思決定と臨機応変な対応力が求められます。このループを高速で繰り返すことによって、現場の判断力、瞬時の対応力を強化していくことができます。

まとめ

これまで見てきたようにPDCAとOODAは、考案された背景や考え方、真価を発揮する状況が異なるため、どちらか一方が優れているというものではありません。そしてどちらも万能ではありません。それぞれのメリットを理解し、その時々の状況に合わせて、使い分けていくことが大切です。